色素増感太陽電池の開発 ―用途拡大・低コストを目指して―

太陽光を電気に変換する太陽光発電は、エネルギー問題や温室効果ガス削減の対策として注目を集めています。現在、シリコンを原料とした太陽電池が世界の90%以上の市場を占めています。しかし、この太陽電池はシリコンが高価な材料で、製造工程も複雑なために高コストになり一般家庭まで広く普及するには至っていません。

そこで新しいタイプの太陽電池である色素増感太陽電池が、1990年代に発明されました。これは、電極間に酸化チタン膜、色素(インク等の着色物質)、電解質を挟むだけの非常に簡便な構造で安価な材料で構成されています※。この電池の製造には、塗布・印刷といった簡便な方法が使われているので、事業展開する際の参入障壁を低くできる可能性があり、低コスト化が望めます。また、この電池は様々な色の色素を利用できるとともに、微弱な光でも発電可能であることから、既存のシリコン太陽電池の用途に加え、意匠性の高いインテリアなどに期待されています。しかし、実用化にはさらなるコスト削減などが求められています。そこで、工業試験場では任意形状にできるプラスチック部材の活用と、電極に用いる白金を削減する材料開発を行うことにより低コスト化を図りました。

※発電原理

色素増感太陽電池は、次の4ステップにより発電します(図1)。まず、色素が光を吸収し電子が発生し(1)、その電子が色素から酸化チタン膜へ移動します(2)。次に電子は負極から外部回路を経由し、正極に移動し発電します(3)。最後に、電子は電解質(ヨウ素化合物)を介して色素に戻ります(4)。

図1 色素増感太陽電池の発電原理

●作製の低温化

従来、酸化チタン膜はガラス部材上で酸化チタン粒子を高温(500℃)で焼き固めて作製します。そのため、プラスチックなどの低融点部材上には作製できず、用途展開する上で課題でした。そこで、工業試験場で新たに合成した白金ナノ粒子を用いて、低温でプラスチック部材上に酸化チタン膜を作製しました(図2)。これにより、高温処理装置を必要としないため製造プロセスの簡素化が図られ、用途拡大も期待できます。

図2 プラスチック部材上の色素吸着酸化チタン膜

●白金使用量の削減

東京大学先端科学技術研究センター・瀬川研究室と共同で白金ナノ粒子を用いた正極を開発しました。従来、正極は発電効率の良さから高価な白金を多く使用する蒸着白金膜が使用されていたので、高コストになる課題がありました。白金ナノ粒子を用いることで、白金使用量は100分の1程度まで削減でき低コストが可能となりました。また、発電効率は蒸着した白金膜とほぼ同程度でした。さらに、白金ナノ粒子は膜の厚みが薄いため、光透過性に優れたものになり(図3)、意匠性の広がりに加え、室内光と屋外光と言った両面から光を取り込んで発電することができます。

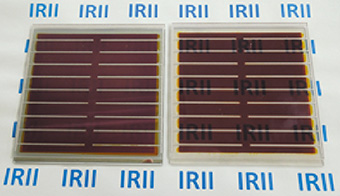

図3 従来品と開発品の色素増感太陽電池

左:従来品(蒸着白金膜)

右:開発品(白金ナノ粒子)

技術開発段階である色素増感太陽電池の実用化はこれからですが、こういう所に使用できないか、この技術を利用できないかなどの要望があれば、ぜひ一度ご相談ください。

担当:化学食品部 嶋田 一裕(しまだ かずひろ)

専門:表面科学、分析化学

一言:次世代太陽電池で新分野へ