精密測定試験 ―三次元形状測定の現状と今後―

グローバル化が進展し、部品を海外メーカから調達することも珍しくなくなりました。その中で、より良いものづくりを行なうために製品や部品を評価することはとても重要です。そこで今回は、製品評価のために工業試験場で行なっている精密測定試験について、測定機の特徴を紹介しながら、測定技術の今後について考えてみたいと思います。

当場における精密測定試験には、大きく分けて「長さの測定」と「形状の測定」の二つがあります。以前は単純な寸法測定が多かったのですが、生産現場に三次元CAD/CAMや5軸加工機などが普及したことにより、加工品形状と三次元CAD設計データとの比較評価が求められるようになってきました。また、現物の製品から三次元CADデータを作成したいという要望も見受けられるようになりました。そこで活躍しているのが、接触式の三次元座標測定機(図1)です。

接触式の三次元座標測定機の特徴として、高精度の測定ができるという点が挙げられます。金型などの表面をミクロンオーダの空間分解能で測定できます。しかしながら、実際には数百〜数千点の多点測定が必要なため、測定にかなりの時間を要することになります。また、接触の際に変形するような柔軟物は測定できません。

これに対し、光を利用した非接触式の測定機や三次元デジタイザ(図2)では、短時間での多点測定が可能なため、測定点密度を高めることが容易であり、より複雑な形状の評価が可能と言えるかもしれません。しかしながら、測定精度は、接触式に比べて一桁程度劣るのが現状です。また、測定できるのは反射光が得られる範囲(表面)のみで、深い穴などの測定はできません。

また、どちらの測定機にも共通して、内部の形状を測定したい場合には、測定物を切断(破壊)しなければならないといった問題があります。測定対象がサンプルなど測定後に使用しない場合はこれでも問題ありませんが、製品自体を評価する場合はそうはいきません。

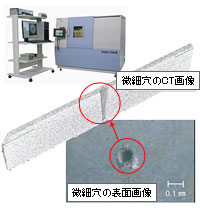

このため、現在はX線CT技術の利用が注目されています。図3のX線CT像はレーザ加工した微細穴(内径0.1mm深さ1mm)のものですが、穴内部の様子を明確に把握できます。精度がまだ低いなどの問題もありますが、非破壊で試料内部を観察できるこのCT技術を計測に利用できれば、ものづくり技術が大きく進歩すると考えられます。

今後は非接触測定・非破壊計測の高精度化が進むことにより、複雑形状の短時間・高精度な測定が容易になっていくと期待されています。

|

|

|

| 図1 三次元座標測定機と 測定例(ゴルフヘッド) |

図2 三次元デジタイザ (イメージ図) |

図3 X線検査装置および 微細穴のCT画像と表面画像 |

担当:機械金属部 中島 明哉(なかしま あきちか)

専門:ロボティクス、メカトロニクス

一言:一緒に県内ロボット関連分野を盛り上げていきましょう。