| 平成10年度研究報告 VOL.48 チタン合金の適応制御加工 |

−切削温度拘束による切削加工条件の選定− |

| 機械電子部 | 廣崎憲一 藤井要 坂谷勝明 |

| ||

|

||

チタン合金は熱伝導率が小さく化学的活性が高い材料特性をもつため,切削により刃先の温度が極めて高くなり工具寿命を著しく短くする。このため,加工能率と工具寿命の延長の両立は至難なことであり,多くの場合,切削加工現場における作業者の技能に依存している。本研究では,チタン合金の適切な切削加工条件を決定するため,超硬合金工具を用いて切削した場合の工具摩耗特性を調べた。これより,切削温度が約800℃を越えると工具摩耗速度が急上昇し,工具摩耗が切削温度に依存することが明らかになった。この結果を踏まえて,切削温度を基準とした新しい概念に基づく適応制御加工として,インプロセスで切削温度を測定し,切削温度を拘束する方法を提案し,その有効性について検討した。この結果,主軸の回転速度を適応制御することによって,加工能率を保持した形で工具摩耗の少ない切削加工が行えることがわかった。

キーワード:切削加工,切削温度,工具摩耗,適応制御加工,チタン合金

Adaptive Controlled Machining of Titanium Alloy

-Decision of Cutting Condition under Constraint of Cutting Temperature-

Kenichi HIROSAKI, Kaname FUJII and Katsuaki SAKAYA

Cutting of titanium alloy using sintered carbide tool generally leads to high

cutting temperature which has a great influence on the tool life. Skill of an

operator is very important to decide the cutting speed which effects both on the

tool life and the productivity. Present study focuses on the establishment of

reasonable cutting conditions.Experiments have conducted on titanium alloy using

tool tip made of tungsten carbide,in which temperature dependence of tool wear

rate is examined in process.It is found that severe wear of tip yields over approximately

800℃ of cutting temperature. Adaptive controlled machining method based on cutting

temperature has newly been proposed on finding an optimum cutting condition. Optimum

cutting condition of titanium alloy has been maintained in where spindle rotary

speed is controlled automatically by monitoring the cutting temperature.

Key Words:cutting process,cutting temperature,tool wear,adaptive controlled

machining,titanium alloy

1.緒言

旋盤で切削加工を行う場合,作業者は適切な切削条件を選定しなければならない。例えば,切り込み量や送り量,切削速度等である。切り込み量は,幾何形状の要求精度から決定され,また,送り量は要求される仕上げ面粗さからほぼ決まる。しかしながら,切削速度の選定は加工能率や工具寿命を考慮する必要があり,作業者の経験に基づく技能に依存する場合が多い。

宇宙船や航空機,医療や福祉機器分野に多く使用されているチタン合金は,熱伝導率が小さく化学的活性が高い金属であり,一般的に切削温度が高くなりやすく1)2),工具寿命に及ぼす切削速度の影響が大きい。そのため,過度な切削速度で加工を行うと,工具の損傷が激しく発火する危険性すらある。したがって,切削速度の適切な設定が必須であり,工具寿命と加工能率を如何にバランス良く整合させるかが重要となる。加工能率や品質の向上を目的に,加工条件を自律的に選定する適応制御法を用いて,切削動力が常に一定となるように主軸の回転速度やテーブルの送り速度を制御する研究が行われている3)。しかし,この研究では,仕上げ面粗さが一定とならないといった問題や,切削による昇温によって工具に異常摩耗を起こす問題がある。特に,被削材がチタン合金の場合には,発火を防止するような加工条件の選定が不可欠であり,切削動力による制御だけでは十分とはいえない。

そこで本研究では,超硬合金工具によるチタン合金の切削加工を切削温度を拘束した適応制御法によって行うことを検討した。本法は,工具摩耗の温度依存性に着目し,適切な切削温度を保持させるため主軸回転速度を自律的に選定して加工を行う方法である。

2.工具摩耗に及ぼす温度の影響

チタン合金を切削加工した場合の切削温度と工具摩耗との関係を調べ,最適な切削条件の導出について検討した。

2.1 実験方法

2.1.1 工具摩耗試験方法

超硬合金工具を用いてチタン合金を切削する場合における工具摩耗の温度依存性を調べるため,実切削による工具摩耗試験を行った。表1に加工条件を示す。被削材にチタン合金(Ti-6Al-4V)

を使用し,切削工具は超硬合金(K10種)を用いた。実験は,送り速度や切り込み量を一定とし,切削速度とクーラントの供給条件を種々変えて行った。このことによって,切削温度を変化させることができる4)。

クーラントの供給条件は,[1]乾式,[2]湿式,3通りの高圧供給方式([3]10MPa,[4]20MPa,[5]30MPa)の計5通りとした。噴射ノズルは,アプローチ角の方向から工具すくい面に対して25度の仰角に設定した。工具すくい面までの距離は30mmである。クーラントは,水溶性の切削液(エマルジョンタイプ:30倍希釈液)を使用した。チップホルダはピンロック式であり,超硬合金チップはブレーカの無いものを使用した。

表1 工具摩耗試験の加工条件

| 工具 | 超硬合金(K10種)SNGN120408 (-5,-6,5,6,15,15,0.8) |

| 被削材 | チタン合金(Ti-6Al-4V) HRC35 |

| 切削速度 | 50, 100, 150, 200, 250m/min |

| 送り速度 | 0.1mm/rev |

| 切り込み量 | 1mm |

| クーラント 供給条件 |

[1]乾式 [2]湿式(3.0 l/min) [3]10MPa(5.2 l/min) [4]20MPa(7.8 l/min) [5]30MPa(10.0 l/min) 噴射ノズル径:0.85mm クーラント:水溶性切削液 (エマルジョン 30倍希釈) |

2.1.2 切削温度の測定方法

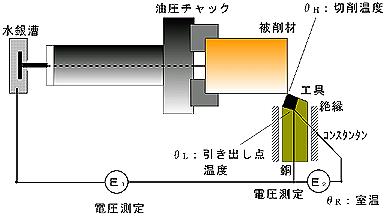

切削温度の測定は,工具と被削材で構成される熱電対法を用いて行った5)。図1に,NC旋盤上での温度測定の手法を示す。被削材への接触は,チャック側端面から導線を引き出して行った。また,主軸との接触は,水銀接点を介して行った。工具は,セラミック薄板によって機械と絶縁した。導線は,切削部と対角の位置から引き出した。切削を開始すると,工具の温度が上昇し,引き出し点は室温に保たれなくなる。したがって,被削材−導線(銅)の熱起電力の影響が測定電圧E1に現れるため,次のように補正を行った。

[1]引き出し点の温度θLを別の熱電対(銅−コンスタンタン)で測定する。

[2]工具引き出し点温度と室温の温度差(θL−θR)によって生じる被削材−導線(銅)の熱起電力を測定熱起電力E1から引き,補正熱起電力E1’を算出する。

[3]引き出し点の温度θLを基準(冷接点)として,補正熱起電力E1’から工具−被削材の切削温度(高温接点)θHを求める。

温度の校正は,溶融したアルミニウム等を熱媒体として,工具−被削材および銅−被削材で構成されるそれぞれの熱電対の出力電圧を測定して行った。図2に,校正曲線を示す。図2は,チタン合金−超硬合金(K10種)の場合とチタン合金−銅の場合の校正曲線を表している。

|

| 図1 切削温度の測定方法 |

|

| 図2 校正曲線 |

2.2 実験結果

2.2.1 切削温度の測定

図3は,切削速度を50〜250m/minに変えて切削加工を行った場合の切削温度の測定結果を示す。図3から,高圧クーラントを供給した場合の方が,乾式または湿式に比べ,切削温度が約100〜150℃

低下しているのがわかる。ただし,クーラントの圧力の違いによる切削温度の差異は顕著にはみられなかった。また,いずれの実験条件の場合においても,切削温度と切削速度との間には相関がみられる。その関係は,一般的に(1)式の形で表される5)。

|

| 図3 切削温度 |

θ∝ Vm (1)

θ:切削温度

V:切削速度

m:切削温度に及ぼす切削速度の影響係数

(1)式から,切削温度は切削速度のm乗に比例する。mの値は,切削状態で異なるが乾式切削で約0.36,クーラントを30MPaで高圧供給した場合には約0.43となった。

2.2.2 切削温度と工具摩耗速度の関係

図4に,切削温度と工具摩耗速度の関係を示す。工具摩耗速度は,次のようにして求めた。工具摩耗曲線をプロットし,その定常摩耗領域における工具摩耗量を切削距離に対して表している。ここでは,すくい面摩耗深さKTと横逃げ面摩耗幅VBについて評価した。

図4から,工具摩耗速度と切削温度との間に強い相関関係があることがわかる。切削温度が約800℃付近までは工具摩耗速度が十分小さいが,それ以上の温度領域になると急速に工具摩耗速度が増加する傾向がみられる。切削工具の摩耗機構として,[1]主としてアブレシブ作用によるもの,[2]高温雰囲気下における凝着や拡散作用によるものがあると指摘されている5)6)。アブレシブ作用による摩耗は,温度にあまり関係なく摩耗距離に比例する。これに対して,凝着や拡散作用による摩耗は,温度に極めて敏感であり,工具摩耗を急速に増加させる7)8)。したがって,超硬合金(K10種)でチタン合金を切削する場合,アブレシブ摩耗よりも高温場における凝着・拡散摩耗が重要になるものと思われる。図4から,凝着・拡散が摩耗の大半を占めるようになる温度領域(臨界温度)は約800℃と推察される。

したがって,安定した工具摩耗状態を維持しながら,能率よく加工を行うためには,800℃近傍の切削温度域で切削加工を行うことが望ましいといえる。

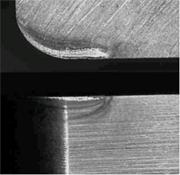

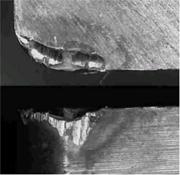

図5に,工具摩耗試験を行ったときの工具の摩耗状態を示す。図5は,切削速度150m/min(切削距離340m)におけるクーラントを高圧(30MPa)供給した場合と乾式の場合の様子を示す。乾式の場合には,切削温度が約950℃にも達するので,工具の刃先が完全にくずれた状態になる。一方,クーラントを高圧供給した場合には,約800℃程に抑えられるため,良好な摩耗状態が維持されているのがわかる。

|

| 図4 切削温度と工具摩耗速度の関係 |

|

| 高圧供給式(約800℃) |

|

| 乾式(約950℃) |

| 図5 工具の摩耗状態 |

|

|

|