| 媄弍傆傟偁偄儈儗僯傾儉2000敪昞夛梫巪廤 俹俤俿庽帀偵傛傞妛峑媼怘梡怘婍偺奐敪 |

| 惢昳壢妛晹 仜巙曖夒恖丂妬堜婭岶 |

| |

| |

丂岺嬈帋尡応偑扴摉偟偨僨僓僀儞奐敪巜摫偱偼丆師偺崁栚偵偮偄偰媄弍巟墖傪峴偭偨丅

|

恾侾丂奐敪僾儘僕僃僋僩偺懱惂 |

|

恾俀丂妛峑媼怘偺棳傟 |

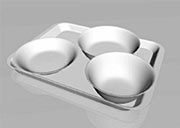

| (1) | 尰忬宆怘婍偺奐敪 尰忬怘婍偺庬椶媦傃悺朄傪嶲峫偵丆揱摑揑側幗婍傗榓怘婍偺宍忬傪庢傝擖傟偨僨僓僀儞偲偡傞丅 |

|

| (2) | 採埬宆怘婍偺奐敪 | |

| 丂 | 1) | 帩偪傗偡偄榦偺奐敪 |

| 丂 | 丂 | 尰忬偺榦偑巕嫙偺庤偵懳偟偰戝偒偔帩偪偵偔偄偨傔丆帩偪傗偡偄榦傪奐敪偡傞丅 |

| 丂 | 2) | 惉宆昳宍忬偺怘婍奐敪 |

| 丂 | 丂 | 惉宆昳偩偐傜嶌傟傞懭墌丆彫敾丆峣傝側偳偺宍忬僨僓僀儞傪庢傝擖傟傞丅 |

恾俁丂俠俧偱偺奐敪夋柺 |

恾係丂俠俧偱偺梕愊丒廳検寁嶼 |

恾俆丂儌僨儖偵傛傞帩偪傗偡偝偺専摙 |

| (1) | 巺掙晹暘偺悈愗傝梡峚偺宍忬偵偮偄偰 |

| (2) | 怘婍偺帩偪傗偡偝偵偮偄偰乮恾俆乯 |

| (3) | 僗僞僢僉儞僌惈偵偮偄偰 |

| (4) | 怘婍偺擏岤偵偮偄偰 |

| (5) | 媼怘廯検偵懳偡傞廯榦偺梋桾偵偮偄偰 |

恾俇丂帋嶌惢昳 |

| (1) | 偹偠宆偺夞揮儘乕儔乕偱怘婍傪堦枃偯偮忋偘壓偘偡傞偨傔丆怘婍忋晹偑嬍墢宍忬傪偟偰偄傞偙偲丅 |

| (2) | 怘婍傪愊傒廳偹偨帪偺崅偝偵惂尷偑偁傞偙偲丅 |

| (1) | 俠俧偺棙梡偵傛傝丆怘婍偺巊梡忬嫷丆梕愊丆廳検丆僗僞僢僉儞僌惈傪峫椂偟偨宍忬僨僓僀儞偑峴偊偨丅 |

| (2) | 岝憿宍婡偺棙梡偵傛傝帋嶌壛岺偑恦懍偵峴偊丆幚暔儌僨儖偱偺宍忬僨僓僀儞偺専摙偑壜擻偲側偭偨丅 |

| (3) | 奐敪婜娫偑戝暆偵抁弅偝傟丆嵟廔揑偵俉庬椶偺媼怘梡怘婍偑嶳拞幗婍嶻抧偺僆儕僕僫儖惢昳偲偟偰彜昳壔偝傟偨丅 |

|

|

丂 | 丂 |