| 技術ふれあいミレニアム2000発表会要旨集 高精度・高速化自動目視検査技術の研究開発 |

| 製品科学部 ○米沢裕司 漢野救泰 情報指導部 中野幸一 |

| |

| |

|

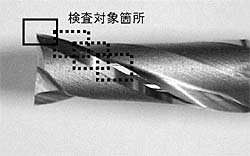

| 図1 エンドミルの外観 |

|

|

| 図2 コーナー部分の欠陥 (上:良品、下:不良品) |

図3 外辺刃部分の欠陥 (上:良品、下:不良品) |

| 2.2 装置の構成 図4に装置の構成を示す。棒状切削工具はコレットチャックを備えたスピンドルに装着されており,パソコンからの制御により任意の位置に動かすことができる。また,棒状切削工具の斜方向に拡散照明を配置している。これは,照明から直接光は入射せず,リフレクタで反射した光が棒状切削工具の刃面に入射するようになっている。この照明により,刃面に比較的均一に光が当たるようになり,強い正反射を避けるようにしている。 また,CCDカメラで得た検査画像はテレビモニターを経由してパソコンに取り込まれる。パソコンは切削工具の位置を制御するとともに,以下に述べる手法により,切削工具の欠陥を検出し,画面に表示するようになっている。 |

図4 装置の構成 |

|

|

| a) | 検査画像の2値化 検査画像を2値化画像に変換する。 |

図8 コーナー欠けの検出 |

| b) | 刃先形状の検出 エッジ検出を行うことにより,刃先形状の検出を行う。 |

|

| c) | 外周刃の正常形状の検出 ハフ変換により,b)で検出した刃先形状を2次曲線(図8:破線)で近似する。この2次曲線をキズなどがない正常な外周刃の刃先の形状とみなす。 |

|

| d) | 底刃の正常形状の検出 ハフ変換により,b)で検出した刃先形状を直線(図8:点線)で近似する。これをキズなどがない正常な底刃の刃先の形状とみなす。 |

|

| e) | 欠けの大きさの検出 c)の曲線とd)の直線で囲まれた領域内で,刃がない部分の画素数を調べる。これは欠けの大きさに相当し,この部分が大きい物は不良品である。 |

| (1) | エンドミルの画像から,エンドミルの左端の位置を検出する。 |

| (2) | (1)で検出したエンドミル位置とあらかじめ定めた所定の位置とのずれを計算し,ずれ量に応じてエンドミルを移動させる。 |

| (1) | エンドミルの画像を取り込み,2値化を行う。 | |||||||||

| (2) | 2値化画像を図9のように2分割し(それぞれ画像上部,画像下部とよぶ),それぞれの領域における白の画素数をカウントする。そして,この画素数に応じて次の4通りに場合分けし,エンドミルを回転させる。

|

|||||||||

| (3) | 位置合わせが終了するまで(1)(2)を繰り返す。 |

| 表1 実験結果 | |||||||||||||||||||||||

|

|||||||||||||||||||||||

|

|

|

| 図10 コーナー部の欠陥の検出 | 図11 外周刃の欠陥の検出 |

| (1) | 工具の斜方向から拡散照明を行うことにより,鮮明な検査画像を得ることができた。 |

| (2) | ハフ変換を用い正常な刃の形状を推定することにより,リファレンスデータを必要とせずに,欠陥を検出することが可能になった。 |

| (3) | 欠陥検出実験から,キズを精度良く検出できることを確認した。 |

|

|