| 技術ふれあいミレニアム2000発表会要旨集 超精密YAGレーザ加工技術のデータベース化 |

| 機械電子部 ○舟田義則 舟木克之 |

| |

| |

| 1) | スラブ(角柱)型YAG結晶を使用しているため,結晶内部の熱歪みに起因するビーム品質の劣化が抑制され,f80レンズにてスポット径約40μmまで集光できる。その結果,極細孔ノズルを使用して超音速のアシストガス下で加工面に再凝固層(白層)が残らないドロスフリーの加工ができ,切断部に傾斜をほとんど生じない。1) | |

| 2) | レーザ発振をパルス化することで,パルスoffによる適度な冷却効果と被加工物への入熱過多防止により,加工部周辺への熱影響を低減できる 2)。 |

| 表1 レーザ切断条件 | |||||||||||||||||||||

|

|||||||||||||||||||||

|

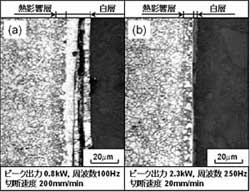

| 図1 レーザ切断部断面(SK5) |

|

|

| (a) パルス周波数の影響 | (b) ピーク出力の影響 |

| 図2 切断幅に及ぼす切断条件の影響 | |

|

|

| (a) パルス周波数の影響 | (b) ピーク出力の影響 |

| 図3 白層の厚さに及ぼす切断条件の影響 | |

|

|

| (a) パルス周波数の影響 | (b) ピーク出力の影響 |

| 図4 バリ高さに及ぼす切断条件の影響 | |

|

|

| (a) パルス周波数の影響 | (b) ピーク出力の影響 |

| 図5 バリ高さに及ぼす切断条件の影響 | |

|

|

図6 白層の厚さと切断面粗さの関係 |

| (1) | レーザ切断最表面には,白層が残留し,その直下に熱影響層が存在する。また,熱影響層の厚さは,いずれの切断条件でもほぼ10μmと薄く,熱影響範囲の狭い切断が可能である。 | |

| (2) | 切断幅は,レーザのピーク出力にのみ依存して変化し,出力が低いほど狭くなる。そして,最小60μm幅での切断が可能である。 | |

| (3) | 送りが遅く,パルス周波数が高いほど白層は薄くなり,バリ高さも減少する。そして,白層が数μm以下のドロスフリー切断や,最小バリ高さ80μmの切断が可能である。 | |

| (4) | 切断面粗さは,送りが遅く,パルス周波数が高いほど小さくなる。最適加工条件の選定により,Ra=1.4μmが得られた。 |

| 1) | 家久信行:大出力スラブ型YAGレーザの開発と適用,溶接技術, 47 (1999) 102. |

| 2) | 工作機械技術研究会編:工作機械シリーズレーザ加工, 大河出版 (1990) 63. |

|

|