鍛造解析システムを用いた設計支援 ―曲げ加工時の不具合原因の調査―

現在、航空機部品に用いられる肉厚1mm以下の薄肉チタン管継手の製造では、パイプをロールに押し付けて曲げる、ベンダー曲げと呼ばれる加工法が用いられています。しかし、この加工法は内外周での肉厚の変化が大きく、内側でしわが発生しやすいため、歩留まりが悪く、量産化の課題となっています。

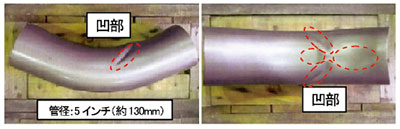

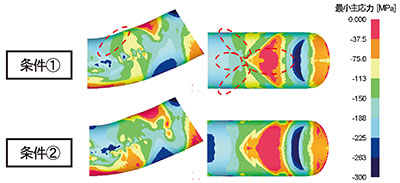

工業試験場では、県内企業が取り組む新しいチタン管の曲げ加工技術の開発支援のため、鍛造解析システムを用いて曲げ加工時に生じる不具合原因の解析を行いました。図1に示すように、薄肉管では曲げ加工部でパイプ表面が凹むという問題があります。この時と同じ加工条件で解析を行ったところ、管の中央部で圧縮応力が高くなっていることがわかりました(図2:条件[1])。そこで、管中央部の圧縮応力が小さくなるような加工条件を調べたところ、パイプ内側に内圧を加えることで、圧縮応力が小さくなることがわかりました(図2:条件[2])。この結果をもとに、パイプ内側に詰め物を挿入し内圧を与えることで、歩留りをほぼ100%にまで向上することができました。

今後は、より小さい曲げ半径を持つ継手製造技術について支援を行っていきます。

図1 曲げ加工後に生じた変形

図2 圧縮応力の分布

担当:機械金属部 根田 崇史(こんだ たかし)

専門:精密測定、機械加工

一言:不具合原因を解析で調べます。