耐衝撃性軽量コンポジット製造技術の開発 ―炭素繊維を用いた製品開発を目指して―

鉄よりも強く、アルミよりも軽い炭素繊維強化複合材料(以下、CFRP)は、「環境・エネルギー」問題を抱える自動車業界等にも注目されています。これらの分野に用いられるCFRPには、さらなる軽量化と強度の向上に加え、複雑な立体形状への加工と耐衝撃性の向上が求められています。

そこで、丸井織物(株)(中能登町)等との産学官連携により、熱硬化性樹脂を用いた耐衝撃性のある軽量複合材料を試作しました(経済産業省:戦略的基盤技術高度化支援事業)。このCFRPは比重が小さい軽量な発泡コア材を、高強度な炭素繊維と耐衝撃性に優れた繊維の織物・組紐で両側から順に積層したサンドイッチ構造を樹脂で一体成形するものです。

本開発では、コア材に含まれる発泡剤の種類や割合を最適化し、繊維と樹脂との接着性を良くするために繊維表面を改質しました。他にも、糸の太さや組織を検討することで、立体形状にも追従できる織物・組紐(図1)の組成を明らかにしました。

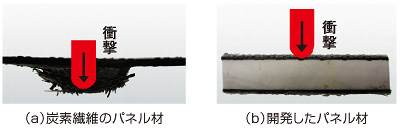

上記のコア材と繊維素材を用いたパネル材を試作し、衝撃試験を実施した結果、炭素繊維のみのものに比較して、変形が少なく貫通しにくいことを確認できました(図2)。 これらの結果をもとに軽量かつ複雑形状の車輌骨格部材を試作しました。今後、実用化向け、製品開発に必要な性能試験を中心に技術支援を行っていきます。

図1 立体形状に追従できる炭素繊維織物

図2 衝撃試験の結果

担当:繊維生活部 沢野井 康成(さわのい やすなり)

専門:染色仕上げ加工、染色性評価(堅ろう度試験等)

一言:新しい技術、製品開発を支援します。