| 精密機械を構成する各要素では,回転時や移動時に部品同士が擦れあっています。精密機械の精度は,これらの金属部品同士が擦れあう時の摩擦抵抗を小さくし,滑らかにすべり移動させることが必要になります。従来は,油潤滑により摩擦を小さくしていますが,環境保護の立場から無潤滑で摩擦・摩耗を低減させる要求が高まっています。またこれらの部品は,入り組んだ部分が多く,そのような複雑な形状をした箇所への潤滑性のある膜の均一なコーティングは従来技術では非常にむずかしいとされていました。 北陸3県の産学官が一体となって取り組んだ地域コンソーシアム研究開発事業「ハイブリッド型パルス・プラズマ・コーティング(HPPC)システムの研究開発」により,複雑形状部でも均一にコーティングする技術を開発しました。ここでは,その技術の概要を紹介します。 |

||

| 1.プラズマとイオン注入を利用 | ||

|

||

| 2.複雑形状部へのコーティング | ||

| 複雑形状部へのコーティングでは,プラズマの生成している中へ原料ガスを導入すると,プラズマの端面で付着性の異なるフラグメントに解離し,付着性の高いフラグメントが近傍の金属部に付着します。そのため,付着性の低い成分がプラズマ中に残り,均一なコーティングができないという問題がありました。 そこでこれを回避するため,プラズマを生成しないで原料ガスを真空容器中に導入し,均一に分散させた後,プラズマを生成することで,均一にコーティングすることに成功しました。 |

||

| 3.パルス技術のハイブリッド化 | ||

| 原料ガスをパルス化して導入するため,その後のプラズマの生成,高電圧パルスの印加等もパルス化する必要があります。このような考え方で,図1のシステム構成によるHPPC装置を設計し,原料ガスの導入,プラズマ生成,ガス圧制御,高電圧パルス印加のタイミングをすべてパルス制御により行うシステムを完成させました。 | ||

| 4.HPPCシステムとその成果物 | ||

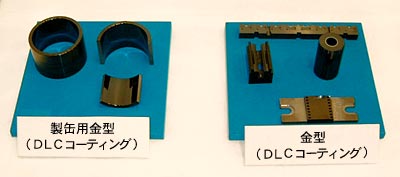

| 開発したシステムを用いて試作した成果物を図2に示します。例えば,形状が複雑な金型や,内面コーティングが必要な製缶用金型にダイヤモンドライクカーボン(DLC)膜のコーティングが可能になりました。 工業試験場では,現在システムの実用化の研究を実施しています。関心をお持ちの方は,是非お問い合わせ下さい。 |

||

|

||

| 図2 HPPCシステムによるコーティング例 |

|

|

|

|

|

|