技術ふれあい '99発表会要旨集

温度制御によるチタン合金の切削加工技術 |

|

|

機械電子部 ○廣崎憲一 藤井 要

情報指導部 坂谷勝明 |

|

|

1.目的

宇宙船や航空機,医療や福祉機器分野に多く使用されているチタン合金は,熱伝導率が小さく化学的活性度が大きい材料特性をもつ。そのため,高速切削になるほどより刃先温度が高くなることから,切削速度は工具寿命に大きく影響を及ぼす。したがって,切削速度の適切な設定が必須であり,工具寿命と加工能率を如何にバランス良く整合させるかが重要となる。

そこで本研究では,工具摩耗の温度依存性に着目し,超硬合金工具によるチタン合金の切削加工において,切削温度を拘束条件として主軸回転速度の操作を行う適応制御加工について検討を行った。

2.内容

2.1 工具摩耗に及ぼす温度の影響

チタン合金を切削加工した場合の切削温度と工具摩耗との関係を調べ,最適な切削条件について検討した。

表1 加工条件

| 工具 |

超硬合金(K10種)SNGN120408

(-5,-6,5,6,15,15,0.8) |

| 被削材 |

チタン合金(Ti-6Al-4V) HRC35 |

| 切削速度 |

50,100,150,200,250 m/min |

| 送り速度 |

0.1mm/rev |

| 切り込み量 |

1mm |

クーラント

供給条件 |

[1]乾式

[2]湿式(3.0 l/min)

[3]10MPa(5.2 l/min)

[4]20MPa(7.8 l/min)

[5]30MPa(10.0 l/min)

噴射ノズル径:0.85mm

クーラント:水溶性切削液

(エマルジョン 30倍希釈) |

|

2.1.1 切削加工試験方法

超硬合金工具を用いてチタン合金を切削する場合における工具摩耗の温度依存性を調べるため,実切削による工具摩耗試験を行った。工具摩耗は,すくい面摩耗深さKTと横逃げ面摩耗幅VBについて評価した。切削温度の測定は,工具と被削材で構成される熱電対法を用いて行った。

表1に加工条件を示す。被削材にチタン合金(Ti-6Al-4V) を使用し,切削工具は超硬合金(K10種)を用いた。実験は,送り速度や切り込み量を一定とし,切削速度とクーラントの供給条件を種々変えて行った。このことによって,切削温度を変化させることができる。クーラントの供給条件は,[1]乾式,[2]湿式,3通りの高圧供給方式([3]10MPa,[4]20MPa,[5]30MPa)の計5通りとした。噴射ノズルは,アプローチ角の方向から工具すくい面に対して25度の仰角に設定した。工具すくい面までの距離は30mmである。クーラントは,水溶性切削液を使用した。チップホルダはピンロック式であり,超硬合金チップはブレーカの無いものを使用した。

2.1.2 切削温度と工具摩耗速度の関係

図1に,切削温度と工具摩耗速度の関係を示す。工具摩耗速度は,工具摩耗曲線をプロットし,その定常摩耗領域における工具摩耗量を切削距離で除した数値で表している。図1から,工具摩耗速度と切削温度との間に強い相関関係があることがわかる。切削温度が約800℃付近までは工具摩耗速度が十分小さいが,それ以上の温度領域になると急速に工具摩耗速度が増加する傾向がみられる。

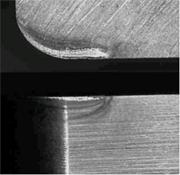

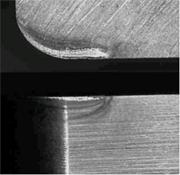

図2に,工具摩耗試験を行ったときの工具の摩耗状態を示す。図2は,切削速度150m/min(切削距離340m)におけるクーラントを高圧(30MPa)供給した場合と乾式の場合の様子を示す。乾式の場合には,切削温度が約950℃にも達するので,工具の刃先が完全にくずれた状態になる。一方,クーラントを高圧供給した場合には,約800℃程に抑えられるため,良好な摩耗状態が維持されているのがわかる。

したがって,安定した工具摩耗状態を維持しながら,能率よく加工を行うためには,800℃近傍の切削温度域で切削加工を行うことが望ましいといえる。

|

| 図1 切削温度と工具摩耗速度の関係 |

|

|

| 高圧供給式(約800℃) |

乾式(約950℃) |

| 図2 工具の摩耗状態 |

2.2 切削温度拘束による適応制御加工

前節で,工具摩耗量が切削温度に依存することが明らかとなったので,本節では,拘束条件として切削温度を一定に保ちながら,切削速度(主軸回転速度)を自律的に制御する加工方法について検討を行った。

2.2.1 切削温度拘束による切削速度の適応制御

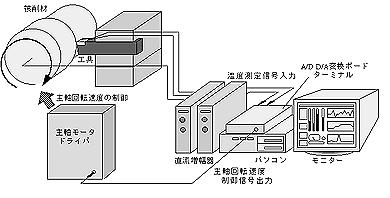

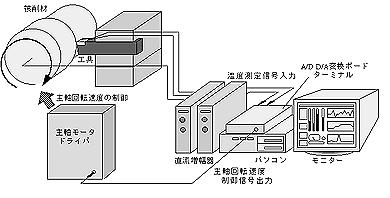

図3に,切削速度を制御するシステム構成を示す。加工機はCNC旋盤を使用した。主軸回転速度は,パソコンのD/Aボードから出力するアナログ信号を主軸モータドライバに入力することで制御される。切削温度は,工具−被削材熱電対法により測定した。本システムでは,目標切削温度を設定し,測定した切削温度が目標切削温度となるように主軸回転速度を制御する指令をパソコンから与える。なお,温度測定のサンプリング周波数は1kHzとし,256データごとに測定温度の平均化と主軸回転速度の制御信号の出力を行った。

|

| 図3 切削温度監視による切削速度の制御系 |

2.2.2 CNC旋盤による制御加工実験

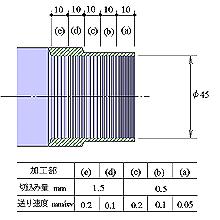

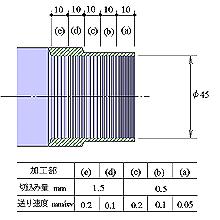

切削加工実験は,超硬合金工具(K10)を用いて丸棒材(Ti-6Al-4V)の外径切削を行った。図4に切削加工条件を示す。中切削および軽切削の加工条件として,切り込み量や送り速度を5通りに変えて行った。なお,加工は乾式切削とした。

まずに,一般的に行われている加工方法として,切削速度の指定による加工を行った。切削速度は,工具メーカが推奨する標準的な値として60m/minとした。本実験では,加工物の仕上がり外径寸法が全てφ45mmとしているので,主軸回転速度は425rpmで一定となる。

次に,切削温度を拘束条件とした場合の適応制御加工を行った。目標切削温度の設定は,上限値を800℃,下限値を750℃とした。

図5に,切削速度を一定とした場合の切削温度を示す。図5から,切り込み量が同一条件の場合には,送り速度が増加するにつれて切削温度も上昇する傾向がみられる。前に述べたように,超硬合金工具(K10種)を用いてチタン合金を切削した場合,工具の耐摩耗臨界温度が約800℃であったので,図5から加工部(a),(b)では温度にまだ余裕があることになる。そのため,加工能率はさらに高めることができる。一方,加工部(c),(d)においては,切削温度が約800℃になっており,この場合は適切な加工条件で切削を行ったといえる。さらに,加工部(e)では切削温度が900〜950℃と昇温しているので,工具の摩耗は急速に増大していることが予想される。

図6に,適応制御を行った場合の主軸回転速度と切削温度を示す。図より,主軸回転速度が加工部(a)〜(e)の異なる切削条件に対応して変化している様子がわかる。

制御系の応答速度の関係から,主軸の回転速度が減少するところにおいては,加工速度の減速が十分追従し得ず,瞬間的にではあるが切削温度の上昇がみられる。しかしながら,いずれの加工部においても,定常状態となったところでは,切削温度は設定した値(750〜800℃)の範囲に入っているのがわかる。また,加工条件が変化する条件下で,切削温度を設定温度に保ちながら,切削工具に過負荷を与えず能率的に加工できることがわかる。さらに,加工部(a),(b)においては,加工時間が短縮されていることがわかる。本加工条件の下において,切削速度一定として加工を行った場合よりも,適応制御をして加工した場合の方が総加工時間で約3%短縮が可能となった。

|

|

| 図4 切削加工条件 |

|

|

|

| 図5 切削速度一定による切削温度 |

|

|

| 図6 適応制御による主軸回転速度と切削温度 |

3.結果

超硬合金工具を用いてチタン合金を切削した場合の工具摩耗に及ぼす温度の影響を調べ,切削温度を拘束条件とした主軸回転速度適応制御加工法について実験的検討を行った。その結果,以下の結論が得られた。

(1)超硬合金工具(K10種)を用いてチタン合金を切削した場合,切削温度が約800℃を越えると工具摩耗速度が急上昇する。

(2)工具と被削材で熱電対を構成する方法により,加工中の切削温度を測定し,切削温度を拘束条件とした主軸回転速度制御の適応制御加工システムを構築した。

(3)適応制御加工法によって工具の最適温度での切削加工が可能となり,工具の長寿命化と加工の高能率化が期待できる。