技術ふれあい '99発表会要旨集

RP(ラピッドプロトタイピング)技術による製品開発 |

|

|

機械電子部 ○古本達明 多加充彦

製品科学部 ○梶井紀孝 志甫雅人 |

|

|

1.目的

近年,製造業はマーケットニーズへの迅速な対応を迫られており,製品開発の期間短縮が重要な課題となっている。そのため,製品開発に三次元CADシステムを利用した合理的な開発手法を取り入れる企業が増加している。さらに,この三次元CADデータを用いて製品の実物モデルを高速に試作するRP(Rapid

Prototyping:高速試作加工)技術が注目を集めている。

工業試験場では,県内企業への技術普及を目的に,三次元CADシステムやRP技術を実現する立体モデル造形システムを導入し,これまで技術指導事業を展開してきた。

本報告では,これらの設備を利用した具体的な製品開発の指導事例を紹介する。

2.内容

2.1 工業試験場におけるRP技術

2.1.1 三次元CADによる形状データの作成

当試験場では,多くの自動車・家電メーカなどが採用するI-DEAS Master Series(米国SDRC製)とPro/ENGINEER(米国PTC製)の

二系統の三次元CADシステムを導入した。これらは,形状に厚みをもつソリッドモデルで部品を設計することが可能で,立体モデル造形システムで試作品を造形するために必要な,STL(またはIGES)フォーマットと呼ばれる形状データファイルを容易に出力することができる。

表1 立体モデル造形システム仕様

| 使用レーザ |

LD励起UV個体レーザ |

| 造形サイズ |

600×600×500mm |

| 光造形樹脂 |

紫外線硬化性樹脂

(エポキシ系) |

| 積層ピッチ |

0.1mm |

| レーザ走査速度 |

20,000m/s(Max) |

| 造形モード |

高速,微細 |

| 造形モデル |

ソリッド

シェル

ハニカム |

| データ編集ソフト |

Soup Ware

Solid View

Rapid Tool |

|

2.1.2 形状データの編集

三次元CADシステムから出力されたSTLデータを,積層方向に対して一定間隔で輪切り状にした二次元断面のスライスデータに変換する。

また,後述の立体モデル造形システムの入力データには,造形品の型崩れを防止するために,サポートと呼ばれる補助データを元の形状データに付加する作業を行う必要がある。

2.1.3 立体モデル造形システムによる試作品の造形

当試験場が導入した立体モデル造形システム SOUPⅡ600GS((株)NTTデータシーメット製)は,光造形法と呼ばれる積層方式で三次元モデルを造形する装置である。これは紫外線硬化性樹脂の液槽に,スライスデータに沿ってレーザ光を照射することにより,照射された個所のみが硬化されることを利用し,硬化した部分を液槽中のテーブルに逐次積層させて三次元モデルを造形するものである。

本装置は,表1の仕様で示すように固体レーザを搭載しているため安定して高出力を得ることができ,サイズの大きいものを高速に造形したり,微細な構造も精度良く造形できる。

2.2 指導状況

本システムの導入後,半年間の技術指導における使用実績を表2に示す。造形品の多くは,機械部品や電子機器の筐体など精密な製品の試作であり,形状確認やデザインの検討を行った。中には,造形モデルを用いて部品の組付け確認等の機能性評価まで行った製品もあった。

表2 使用実績

| 指導企業 |

業種 |

用途 |

造形品 |

| A社 |

医療機器 |

試作モデル |

測定装置の筐体 |

| B社 |

木型・金型 |

原型 |

機械治具 |

| C社 |

木型 |

原型 |

水道管部品 |

| D社 |

機械部品 |

高精度治具の製造 |

プリント基板用治具 |

| E社 |

模型試作 |

試作モデル |

掃除機のヘッドカバー |

| F社 |

射出成形 |

機能モデル |

ファン |

| G社 |

電子機器 |

試作モデル |

無線機の筐体 |

| H社 |

電子機器 |

試作モデル |

身障者用マウス |

| I社 |

漆器 |

試作モデル |

菓子皿 |

| J社 |

機械部品 |

原型 |

インペラ |

| K社 |

衣料金具 |

機能モデル |

バックル |

2.3 指導事例1

2.3.1 背景

大手家電メーカから委託された掃除機の部品の試作において,従来の木型や樹脂の削り出しによる方法では,曲面形状が解釈の食い違いにより,設計者の意図と異なる試作品を製作してしまう問題が生じ,その対策の指導依頼があった。

2.3.2 指導内容及び効果

家電メーカは,同企業に三次元CADシステムで作成した形状データを提供している。この形状データを基に,当場の立体モデル造形システムを用いて,以下の試作品の造形を試みた。

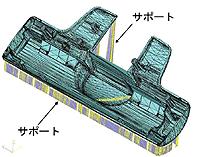

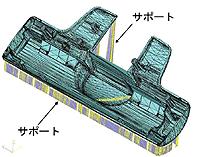

造形モデルの三次元データを図1に示す。このモデルは筐体内部にリブや補強板が多々存在し,また,造形モデルを他の部品への組み付けなどの機能性評価に用いるため高い精度を必要とした。そこで,造形モデルをテーブルに対して平行にしてサポートを筐体内部につけた場合と,45度傾けて積層方向を変え,さらにサポート位置を筐体外部に付けた場合の二種類を造形した。

図2の造形品に示すように,筐体外部にサポートをつけることにより,リブや補強板が後処理時に保護され,精度良く造形することが可能となった。さらに,45度傾けて造形することにより,積層ピッチによる傾斜部分の段差をモデル全体で統一でき,造形モデルの外観も良くすることができた。その結果,本システムにより家電メーカで設計された三次元形状をほぼ忠実に表現した試作品を製作することができた。

また,提供された三次元データは,形状に厚みのないサーフェスモデルで作成されており,STLデータは曲面部分で隣接する三角形同士が離れていたため,隙間を埋める修正を加える必要があった。この原因はSTLフォーマットが曲面を多数の三角形パッチ(平面)に近似する際に誤差が生じるためと考えられ,このようなエラーが生じないソリッドモデルを利用することが望ましいことが確認された。

|

|

| 図1 三次元モデル |

図2 造形モデル |

2.4 指導事例2

2.4.1 背景

人間の骨密度を簡便な方法で測定する医療機器の開発において,本体の筐体デザイン形状を設計するには,外部筐体と内部部品の干渉を検証する必要がある。しかし,従来の開発手法では,製品の透視図または二次元図面を用いた平面上での検討のため,実際の干渉チェックは困難であった。また,装置は足のかかと部分で測定するため,実際に足を入れて使い勝手を検討する機能性評価が重要となる。そのため,数回の試作が必要となるが,平図面の書き直しを受けて木型加工をするため,その形状修正に多くの時間を要した。そこで,開発期間の短縮化を図る指導依頼があった。

2.4.2 指導内容及び効果

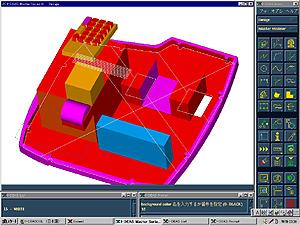

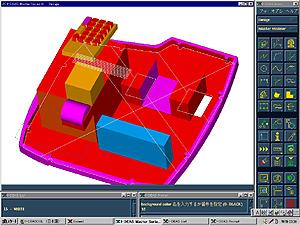

まず三次元CADシステムを用いて,筐体および部品の形状入力を行い,図3に示すようにCAD上で部品の組付け作業を行うことにより,干渉チェックを試みた。その結果,内部部品の固定方法や配線方法等による配置制限の変更が容易になり,内部部品と干渉しない筐体形状を設計することができた。

また,最終的な筐体デザインの検討を行うため,作成した三次元CADデータを三次元CG(米国Alias/Wavefront製AliasStudio)に取り込み,図4に示すように筐体の色合いや質感を設定し,視覚による筐体形状のデザインシミュレーションを行った。その結果,数回の形状修正で筐体デザインが決定された。

次に,三次元CADシステムから出力したSTLデータを用いて,立体モデル造形システムによる筐体の試作を行い,この造形モデルを使用して,実際のかかとの入れ具合や安全性などの機能性評価を行った。

以上の結果,骨密度測定装置の構造設計から筐体の試作までの工程に,一貫して三次元CADデータを用いたことにより,各工程での修正結果が逐次反映されるようになり,設計変更が容易になった。また,設計した形状寸法に忠実な樹脂モデルが短期間で造形できたことによって機能性評価が容易になり,従来に比べ開発期間が大幅に短縮できた。

立体モデル造形システムによる造形品は,図5に示すようにウレタン塗装し,MEXS金沢'99に試作品として出品した。

|

| 図3 三次元CAD画面 |

|

|

| 図4 三次元CG画像 |

図5 MEXs金沢'99での展示 |

3.結果

立体モデル造形システムなどのRP技術を用いて技術指導を行った結果,以下のことを確認した。

(1)光造形法を用いた立体モデル造形システムでは,設計した三次元モデルを精度良く造形するためには積層方向やサポート位置の設定に工夫が必要であることを確認した。

(2)造形データの編集において,厚みのないサーフェスモデルで作成した三次元形状データは,隣接面の隙間を埋める修正作業に多大な労力と時間を要した。

(3)三次元CADシステムによる設計と三次元CGによるデザイン検討を,同一の三次元データを用いたことによって,デザイン形状の変更修正が容易になった。

(4)設計した三次元CADデータを立体モデル造形システムを用いて造形することにより,製品開発期間を大幅に短縮することが可能であることが確認できた。また,使いやすさや安全性等の機能性評価が容易になった。

謝辞

本報告を行うにあたり,指導事例として快くデータを公開していただいた関係企業に深く感謝の意を表します。