監視/分析エリア

リアルタイムモニタリングと高度なデータ分析でものづくりを最適化

モニタリングシステム

温度の自動記録

正確・簡単に温度データを記録できます。IoTセンサーを活用して工程内の温度変化を自動監視し、品質安定化と異常検知を実現します。

- 複数箇所の温度を同時モニタリング

- 異常値の自動アラート機能

- クラウドへのデータ自動保存

- 温度履歴の分析とレポート作成

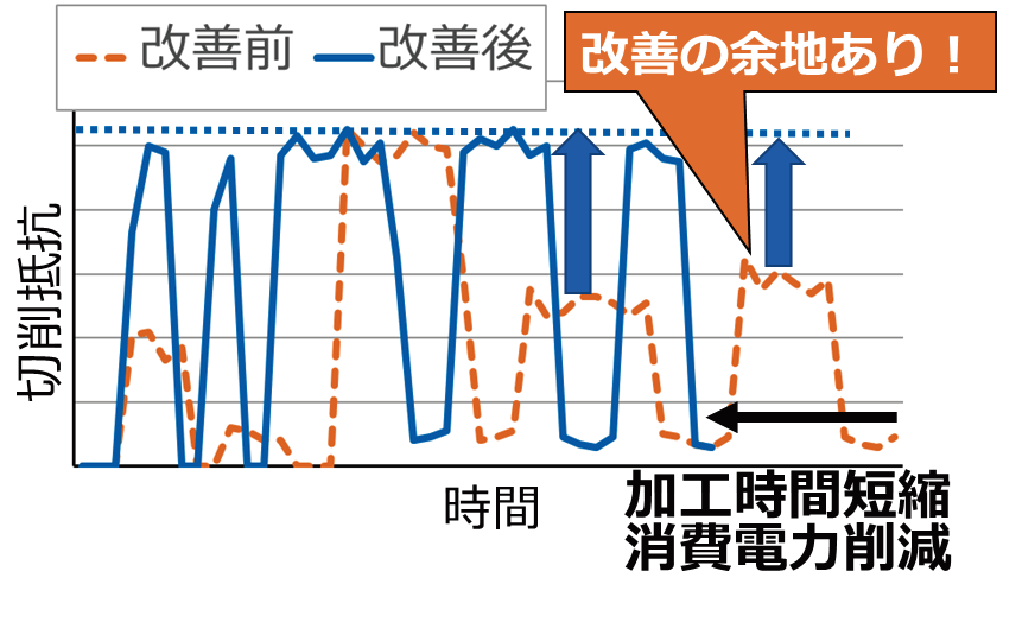

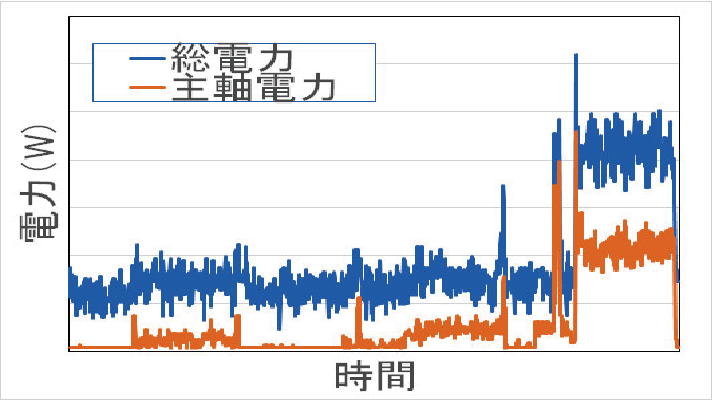

消費電力の監視

電力のムダを削減できます。設備・機器ごとの消費電力をリアルタイムで可視化し、エネルギーコスト削減とカーボンニュートラル対応を支援します。

- リアルタイム電力使用量の可視化

- 設備別・時間帯別の電力分析

- 省エネ効果のレポート作成

- 無駄な待機電力の検出

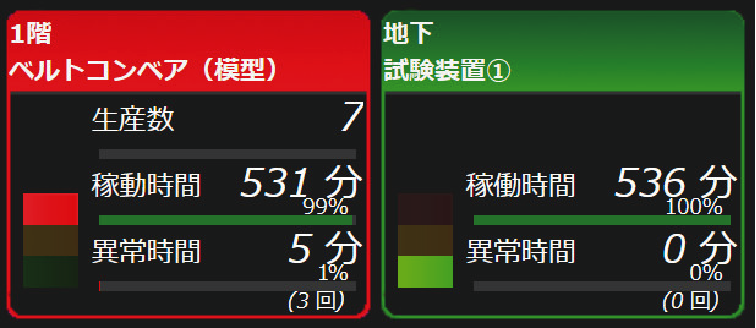

稼働状況の監視

装置異常時に迅速対応できます。製造設備の稼働状態をリアルタイムで監視し、トラブル発生時の素早い対応によりダウンタイムを最小化します。

- 設備稼働率のリアルタイム表示

- 生産ラインの状態可視化

- 異常発生時の即時通知

- 予防保全のためのデータ活用

デジタルモニタリングのメリット

生産性の向上

リアルタイムデータ監視により、製造プロセスのボトルネックを特定し、生産効率を最大30%向上させることが可能です。

エネルギー効率化

消費電力の可視化と最適化により、エネルギーコストの削減とカーボンフットプリントの低減を実現します。

品質向上

データに基づく品質管理により、不良率を低減し、顧客満足度と製品競争力を向上させることができます。

予知保全

機器の状態監視により故障を予測し、計画的なメンテナンスで突発的な設備停止を防止します。

データ活用

蓄積されたビッグデータをAIで分析し、生産プロセスの継続的改善と最適化を推進します。

柔軟な生産対応

需要の変動や多品種少量生産に迅速に対応できる柔軟な生産体制を構築できます。